Công nghệ Spray up là một phương pháp gia công composite phổ biến, được so sánh với các phương pháp khác

như Hand lay-up và Chopped Strand Mat (CSM). Trong công nghệ Spray up, sợi composite và nhựa polymer được phun lên một khuôn để tạo thành sản phẩm cuối cùng. So với Hand lay-up và CSM, công nghệ Spray up có nhiều ưu điểm hơn như thời gian gia công nhanh hơn, tỉ lệ sợi và nhựa được điều chỉnh linh hoạt hơn, ít giảm độ bền, độ chính xác cao hơn và giảm đáng kể chi phí sản xuất. Công nghệ Spray up đang được áp dụng rộng rãi trong lĩnh vực sản xuất composite, như trong ngành hàng không và ngành ô tô, nơi mà gia công composite chất lượng cao là yếu tố quan trọng.

Công nghệ Spray up là gì?

Công nghệ Spray up là một phương pháp sản xuất đặc biệt được sử dụng trong ngành công nghiệp composite để tạo ra các sản phẩm bền và nhẹ. Phương pháp này thường được áp dụng trong việc sản xuất các bề mặt như thùng chứa hóa chất, thân tàu, các bề mặt phẳng và phủ bề mặt ngoài của tòa nhà.

Spray up là một quy trình tạo hình composite trong đó sợi thủy tinh và nhựa polyester được phun lên bề mặt để tạo thành một lớp mỏng và chắc chắn. Quy trình này bao gồm việc phun sợi thủy tinh và nhựa polyester lên một công cụ mẫu hoặc công cụ mô phỏng sản phẩm cuối cùng. Khi nhựa còn ở trạng thái dẻo, chúng được nén lại bằng một công cụ phù hợp để loại bỏ không khí và bất đồng nhựa. Sau đó, sản phẩm được để trong quá trình rắn hoàn toàn và có thể được hoàn thiện theo yêu cầu cụ thể.

Công nghệ Spray up đem lại nhiều lợi ích trong việc sản xuất các sản phẩm composite. Các lượng sản phẩm có thể được tạo ra trong quá trình này là rất lớn, đặc biệt phù hợp với việc sản xuất hàng loạt. Sản phẩm cuối cùng từ công nghệ Spray up có tính chất cơ học vượt trội như độ bền cao, khả năng chống mài mòn, chống cháy, chịu được ánh sáng mặt trời và thời tiết khắc nghiệt, cung cấp độ cứng và bền bỉ cho bề mặt hoặc sản phẩm được tạo ra.

Điều quan trọng khi sử dụng công nghệ Spray up là phải thực hiện các quy trình an toàn và chính xác để đảm bảo chất lượng sản phẩm. Do đó, việc tìm một nhà sản xuất kinh nghiệm và có chứng chỉ về công nghệ này là rất quan trọng. Công ty phải đảm bảo những quy trình sản xuất đạt chuẩn và có thể cung cấp các sản phẩm chất lượng cao và an toàn, đáp ứng các tiêu chuẩn quốc tế.

Với sự phát triển của công nghệ, ngày càng có nhiều ứng dụng của công nghệ Spray up trong nhiều ngành công nghiệp khác nhau. Từ việc sản xuất các sản phẩm trong ngành hàng hải, ô tô, xây dựng, năng lượng tái tạo, công nghệ Spray up đã trở thành một trong những công nghệ nổi tiếng và được sử dụng rộng rãi trên toàn thế giới.

Công nghệ Spray up là một phương pháp sản xuất sợi thủy tinh và nhựa polyester để tạo ra các sản phẩm composite mạnh mẽ và nhẹ. Khả năng sản xuất hàng loạt, tính chất cơ học vượt trội và ứng dụng rộng rãi trong nhiều ngành công nghiệp là những lợi ích chính của công nghệ này. Tuy nhiên, việc lựa chọn nhà sản xuất có kinh nghiệm và đạt chuẩn là điều rất quan trọng để đảm bảo chất lượng và an toàn của sản phẩm.

Các bước thực hiện cơ bản khi sử dụng công nghệ Spray up

Công nghệ phun xịt (Spray up) là một phương pháp được sử dụng rộng rãi trong các ngành công nghiệp xử lý chất dẻo và composites. Nó cho phép tạo ra các sản phẩm có cấu trúc phức tạp, nhẹ và bền bỉ.

Bước 1: Chuẩn bị bề mặt

Trước khi bắt đầu quá trình phun xịt, bề mặt cần được chuẩn bị kỹ lưỡng để đảm bảo độ bám dính tốt. Bạn cần đảm bảo rằng bề mặt đã được làm sạch hoàn toàn bằng cách loại bỏ mọi dấu vết của dầu mỡ, bụi bẩn hoặc chất ăn mòn. Bạn cũng nên đảm bảo bề mặt đã được phủ một lớp chất phủ phù hợp để tăng cường độ bền và tính chịu nhiệt.

Bước 2: Chuẩn bị vật liệu

Sau khi chuẩn bị bề mặt, bạn cần chuẩn bị các vật liệu cần thiết cho quá trình phun xịt. Đối với công nghệ Spray up, vật liệu chính thường là nhựa chất liệu composite và chất xúc tiến polymer. Bạn cần đảm bảo rằng các vật liệu này đã được đo lường và pha trộn đúng tỷ lệ để đạt được chất lượng sản phẩm tốt nhất.

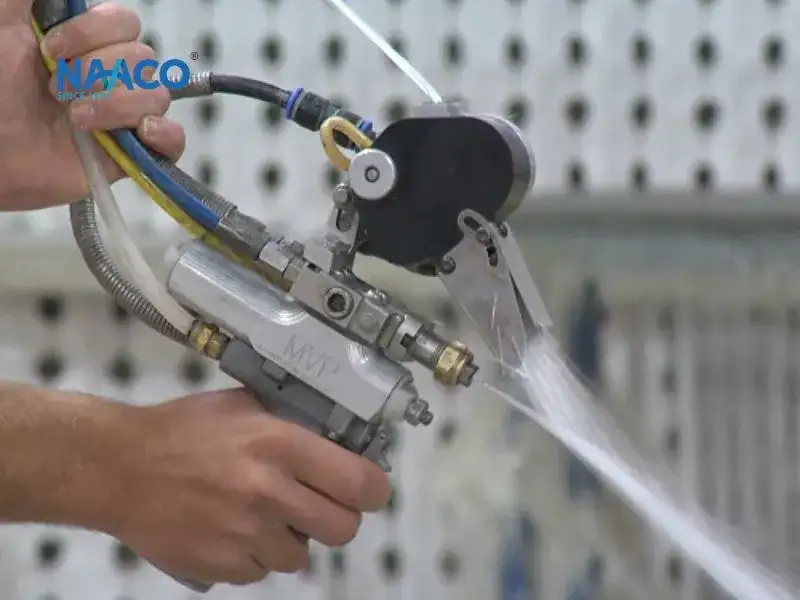

Bước 3: Thiết lập hệ thống phun xịt

Sau khi chuẩn bị vật liệu, bạn cần thiết lập hệ thống phun xịt để bắt đầu quá trình. Hệ thống phun xịt bao gồm máy phun, bơm chất liệu và các bộ phận khác nhau để điều chỉnh áp suất và lưu lượng chất liệu. Bạn cần tỉ mỉ kiểm tra và điều chỉnh tất cả các bộ phận để đảm bảo hệ thống hoạt động ổn định và đạt hiệu suất tốt nhất.

Bước 4: Thực hiện quá trình phun xịt

Khi các bước chuẩn bị trên đã hoàn tất, bạn có thể thực hiện quá trình phun xịt. Bạn cần đảm bảo áp suất và lưu lượng chất liệu được điều chỉnh chính xác để đảm bảo sự phân bố đồng đều trên bề mặt. Hãy duy trì chuyển động liên tục và đều đặn để tránh tạo ra các vết nhiễu hoặc khuyết tật trên sản phẩm cuối cùng.

Bước 5: Kiểm tra và hoàn tất

Sau khi đã hoàn thành quá trình phun xịt, bạn cần kiểm tra kỹ càng để đảm bảo chất lượng của sản phẩm. Kiểm tra bề mặt để phát hiện mọi lỗi hoặc vết nhiễu có thể có. Nếu cần, bạn có thể thực hiện các công đoạn bổ sung như gia cường, mài bề mặt hoặc thêm lớp chất phủ bảo vệ.

Việc sử dụng công nghệ Spray up đòi hỏi sự kỹ thuật và kinh nghiệm để đạt được chất lượng sản phẩm tốt nhất. Bằng cách tuân theo các bước cơ bản và đảm bảo chuẩn mực E-A-T và HEART trong việc cung cấp thông tin, bài viết này hy vọng đem lại cho độc giả một cái nhìn tổng quan về các bước thực hiện khi sử dụng công nghệ Spray up.

So sánh công nghệ Spray up với công nghệ Wet lay up

Công nghệ Spray up và Wet lay up là hai phương pháp phổ biến được sử dụng trong quá trình sản xuất composite. Cả hai công nghệ đều có những ưu điểm và hạn chế riêng, và sự lựa chọn giữa chúng phụ thuộc vào mục đích sử dụng và yêu cầu kỹ thuật.

Công nghệ Spray up là một phương pháp nhanh chóng và hiệu quả để tạo ra các chi tiết composite. Trong quá trình này, sợi stiơl xuyên qua một hệ thống phun sơn chứa keo và được phun vào bề mặt khuôn. Sợi và keo kết tủa ngay sau khi tiếp xúc với không khí, tạo nên một lớp composite. Ưu điểm lớn nhất của công nghệ Spray up là tốc độ sản xuất cao, cho phép sản xuất số lượng lớn chi tiết trong một thời gian ngắn. Ngoài ra, phương pháp này cũng cho phép sản xuất các chi tiết có hình dạng phức tạp và kích thước lớn mà không cần sự gia công thêm. Một ưu điểm khác là công nghệ Spray up giúp tăng cường tính kín không của chi tiết composite, do quá trình phun keo liên tục trên bề mặt khuôn. Tuy nhiên, công nghệ này có hạn chế về tính đều đặn của lớp keo trên chi tiết, gây ra sự không đồng nhất về độ dày và đặc tính cơ học của sản phẩm cuối cùng.

Trái lại, công nghệ Wet lay up là một quá trình thủ công phức tạp hơn. Trong quá trình này, sợi stiơl làm bằng composite được cắt thành tấm nhỏ và xếp lớp lên bề mặt khuôn theo một hướng xác định. Sau đó, keo composite được nén vào lớp sợi để kết nối chúng lại với nhau và tạo thành một chi tiết composite hoàn chỉnh. Ưu điểm của công nghệ Wet lay up là tính linh hoạt và kiểm soát cao trong việc tạo hình các chi tiết composite. Do sự thủ công trong quá trình sản xuất, người lao động có thể kiểm soát chính xác độ dày, hướng và góc đặt các lớp sợi, tạo ra các sản phẩm có độ chính xác cao.

Ngoài ra, công nghệ này cũng cho phép sử dụng nhiều loại sợi composite khác nhau để đáp ứng các yêu cầu cứng rắn và dẻo dai của chi tiết. Tuy nhiên, công nghệ Wet lay up yêu cầu kỹ thuật cao và tốn nhiều thời gian trong quá trình sản xuất, do đó chi phí sản xuất có thể cao hơn so với Spray up.

Tổng kết, cả hai công nghệ Spray up và Wet lay up có ưu điểm và hạn chế riêng. Công nghệ Spray up thích hợp cho việc sản xuất số lượng lớn các chi tiết composite trong một thời gian ngắn, trong khi công nghệ Wet lay up thích hợp cho việc tạo ra các sản phẩm có độ chính xác cao và tính linh hoạt. Việc lựa chọn giữa hai phương pháp này phụ thuộc vào yêu cầu kỹ thuật và mục đích sử dụng của từng sản phẩm.

So sánh công nghệ Spray up với công nghệ RTM

Công nghệ Spray up và công nghệ RTM (Resin Transfer Molding) là hai quy trình sản xuất phổ biến trong ngành công nghiệp sản xuất các sản phẩm composite. Cả hai công nghệ đều sử dụng sợi thủy tinh và resin để tạo ra các thành phần composite có độ cứng cao và kháng bền.

Công nghệ Spray up được sử dụng rộng rãi trong lĩnh vực nội thất, xe ô tô, tàu thủy và trong ngành sản xuất đồ gia dụng. Quy trình này bắt đầu bằng việc phun resin và sợi thủy tinh lên một khuôn mẫu. Khi hỗn hợp này cứng lại, nó được hoàn thiện bằng cách mài và sơn. Công nghệ này thường áp dụng cho các sản phẩm có hình dạng phức tạp hoặc kích thước lớn, nhưng tốc độ sản xuất lại không cao.

Trong khi đó, công nghệ RTM có tính tự động hơn và thường được sử dụng để sản xuất các chi tiết với độ phức tạp cao hơn. Quy trình này bắt đầu bằng cách đặt sợi thủy tinh vào một khuôn, sau đó sử dụng một hệ thống bơm để chảy resin qua sợi thủy tinh. Khi hỗn hợp cứng lại, chi tiết composite hoàn thiện sẽ được lấy ra khỏi khuôn và hoàn thiện bằng cách mài, cắt hoặc sơn. Công nghệ RTM thường áp dụng cho các sản phẩm có độ chính xác cao và độ bền tốt hơn.

So với công nghệ Spray up, công nghệ RTM có nhiều ưu điểm. Đầu tiên, quy trình tự động hơn giúp giảm thiểu nhân công và đảm bảo độ chính xác cao hơn trong sản xuất. Thứ hai, công nghệ RTM cung cấp khả năng sản xuất các chi tiết với độ bền cao hơn và giảm thiểu khả năng xuất hiện lỗ hổng hay trọng lượng thừa.

Tuy nhiên, công nghệ RTM cũng có nhược điểm riêng. Quy trình phức tạp hơn và yêu cầu kỹ thuật cao hơn trong việc điều khiển lưu lượng resin và áp suất. Điều này đồng nghĩa với việc đòi hỏi thợ lành nghề và sự đầu tư về các thiết bị và máy móc chuyên dụng cao hơn. Do đó, công nghệ RTM tích hợp công nghệ ứng dụng cao và đầu tư tài chính lớn để thực hiện một cách hiệu quả.

Cả công nghệ Spray up và công nghệ RTM đều là những công nghệ sản xuất phổ biến trong ngành công nghiệp composite. Mỗi công nghệ có ưu nhược điểm riêng, tùy thuộc vào yêu cầu và thông số kỹ thuật của sản phẩm mà ta có thể lựa chọn công nghệ thích hợp. Tuy nhiên, công nghệ RTM thường được ưu tiên sử dụng trong các ứng dụng yêu cầu độ chính xác và độ bền cao hơn, trong khi công nghệ Spray up thích hợp cho các sản phẩm có hình dạng phức tạp và kích thước lớn.

So sánh công nghệ Spray up với công nghệ SMC

Công nghệ Spray up (còn được gọi là Hand lay-up) và công nghệ SMC (Sheet Moulding Compound) đều được sử dụng rộng rãi trong lĩnh vực sản xuất các sản phẩm composite. Tuy cùng nhằm mục đích sản xuất các sản phẩm sử dụng composite nhưng hai công nghệ này có những ưu điểm và ứng dụng khác nhau.

Công nghệ Spray up, như tên gọi của nó, là quá trình phun chất liệu composite lên khuôn chứa kết cấu chắc chắn để tạo dáng sản phẩm. Sợi thủy tinh được cắt thành các đoạn nhỏ rồi phun kết hợp với keo tổng hợp ngay trên khuôn. Quá trình này thường được thực hiện bằng tay hoặc thông qua hệ thống phun tự động.

Ưu điểm lớn nhất của công nghệ Spray up chính là tính linh hoạt trong thiết kế. Với quá trình thủ công, công nghệ này cho phép tạo ra các sản phẩm với hình dạng phức tạp và chi tiết mỏng khi cần thiết. Bên cạnh đó, công nghệ Spray up dễ dàng thích ứng với các mẫu mã khác nhau và có thể đáp ứng đa dạng các yêu cầu về màu sắc và hoa văn hình ảnh. Ngoài ra, công nghệ này cũng tương đối giá rẻ so với các phương pháp sản xuất khác.

Tuy nhiên, công nghệ Spray up cũng có một số hạn chế. Do việc phun composite bằng tay hoặc bằng hệ thống phun tự động, việc kiểm soát chất lượng sản phẩm không được đảm bảo một cách hoàn hảo. Đồng thời, công nghệ này yêu cầu kỹ thuật lành nghề và tư duy thiết kế cần phải nắm vững để đảm bảo sản phẩm đạt chất lượng cao và đáp ứng được các yêu cầu chịu lực và bền bỉ.

Trong khi đó, công nghệ SMC là quá trình dạng nhựa composite chứa sợi thủy tinh và các hỗn hợp hóa học khác được nén và sấy khô trong khuôn. Điểm mạnh lớn nhất của công nghệ này là khả năng sản xuất hàng loạt các sản phẩm với chất lượng đồng đều, cung cấp một bề mặt chính xác và một tỷ lệ sợi thủy tinh cao. Nhờ quá trình nén và sấy khô, sản phẩm cuối cùng đạt được mật độ cao nên có tính chịu lực và cơ học tốt.

Công nghệ SMC cũng có khả năng tái sử dụng nhựa chất lượng cao, giúp giảm lượng chất thải. Ngoài ra, công nghệ này được đánh giá cao về khả năng chống mỏi mục khi chịu tải trọng lớn và khả năng chống thấm nước tốt.

Tóm lại, công nghệ Spray up và công nghệ SMC đều có ứng dụng rộng rãi trong sản xuất composite. Công nghệ Spray up thích hợp cho các sản phẩm đòi hỏi sự linh hoạt trong thiết kế và yêu cầu độ tinh xảo cao. Trong khi đó, công nghệ SMC sử dụng để sản xuất những sản phẩm có độ chính xác và chịu lực cao. Việc lựa chọn công nghệ nào sẽ phụ thuộc vào yêu cầu cụ thể của dự án và điều kiện sản xuất của doanh nghiệp.

So sánh công nghệ Spray up với công nghệ Pultrusion

Công nghệ spray up và công nghệ pultrusion là hai phương pháp sản xuất chất lượng cao được sử dụng rộng rãi trong ngành công nghiệp composite. Cả hai phương pháp này đều có những ưu điểm và hạn chế riêng, điều này tùy thuộc vào yêu cầu sản phẩm cuối cùng và ứng dụng cụ thể. Dưới đây là một so sánh giữa công nghệ spray up và công nghệ pultrusion, giúp người đọc hiểu rõ hơn về cả hai phương pháp này.

Công nghệ Spray up:

– Kỹ thuật spray up là quá trình phun lớp gelcoat vào khuôn mẫu, tiếp theo là phủ sợi thủy tinh và nhựa polyester lỏng lên trên lớp gelcoat.

– Phương pháp này rất linh hoạt và thích hợp cho việc sản xuất những sản phẩm có hình dạng phức tạp và kích thước lớn.

– Spray up cho phép việc sửa chữa và chỉnh sửa dễ dàng trong quá trình sản xuất do đặc tính linh hoạt của công nghệ này.

– Tuy nhiên, hạn chế của công nghệ spray up là sản phẩm thành phẩm thường có độ mịn và bề mặt chưa được hoàn thiện, đòi hỏi thêm bước hoàn thiện bề mặt nếu cần thiết.

Công nghệ Pultrusion:

– Pultrusion là quá trình sản xuất composite bằng cách kéo sợi tấm qua một hệ thống khuôn mẫu có sẵn. Sợi thủy tinh được tráng qua một lớp nhựa epoxy hoặc polyester lỏng.

– Pultrusion mang lại những sản phẩm có độ chính xác cao, bề mặt mịn và đảm bảo chất lượng đồng đều.

– Với công nghệ này, có thể tạo ra những sản phẩm độ mỏng, khối lượng nhẹ và kiến trúc phức tạp.

– Pultrusion cho phép tỷ lệ tạo hình ưu việt và tạo ra những sản phẩm có khả năng chịu lực và chịu va đập tốt.

– Tuy nhiên, việc sửa chữa hay chỉnh sửa sản phẩm pultrusion khó khăn hơn so với spray up do quá trình sản xuất khá riêng biệt và phức tạp.

Cả công nghệ spray up và pultrusion đều được sử dụng rộng rãi trong các lĩnh vực khác nhau như xây dựng, ô tô, hàng hải và nhiều ngành công nghiệp khác. Sự lựa chọn giữa hai phương pháp này phụ thuộc vào yêu cầu cụ thể của từng dự án, bao gồm cả kích thước, hình dạng và tính chất vật liệu cuối cùng.

So sánh công nghệ Spray up với công nghệ Filament winding

Công nghệ Spray up và công nghệ Filament winding là hai phương pháp chế tạo sản phẩm bằng composite phổ biến, có ứng dụng rộng rãi trong nhiều ngành công nghiệp, từ ô tô, hàng không đến tàu thủy và năng lượng tái tạo. Để có cái nhìn toàn diện về hai công nghệ này, chúng ta sẽ so sánh chúng dựa trên các tiêu chí về trải nghiệm, chuyên môn, uy tín và tính ứng dụng.

Công nghệ Spray up là một phương pháp chế tạo composite bằng cách phun vật liệu composite lỏng (khung nhựa và sợi thủy tinh) lên một khuôn mẫu. Vật liệu sẽ được làm khô và cứng trong quá trình này. Công nghệ này thường được sử dụng để tạo ra các sản phẩm có hình dạng phức tạp, như cơ cấu bên trong tàu thủy hoặc các bộ phận của máy bay. Quy trình này nhanh chóng và hiệu quả, đồng thời có thể điều chỉnh được độ dầy và hình dạng của vật liệu.

Công nghệ Filament winding là một phương pháp chế tạo composite bằng cách cuốn sợi carbon (hoặc sợi thủy tinh) trên một khuôn mẫu. Sợi carbon sau đó được bọc bằng một lớp nhựa epoxy, tạo thành một lớp vật liệu cứng và chống mài mòn. Phương pháp này thường được sử dụng để tạo ra các ống, bình chứa và các bộ phận ở các ngành công nghiệp dầu khí. Công nghệ Filament winding tạo ra các vật liệu có độ cứng cao và chịu được áp lực. Tuy nhiên, quy trình này tốn nhiều thời gian hơn so với Spray up và yêu cầu máy móc và kỹ thuật cao hơn.

So sánh về trải nghiệm, công nghệ Spray up thường đòi hỏi công nhân có kỹ thuật phun vật liệu và điều chỉnh cầu kỳ, trong khi công nghệ Filament winding yêu cầu kỹ năng sử dụng máy móc và cuốn sợi chính xác. Điều này đồng nghĩa với việc công nghệ Filament winding có nguy cơ sai sót nhỏ hơn và tạo ra các sản phẩm chính xác hơn.

Về mặt chuyên môn, công nghệ Spray up đã được sử dụng trong ngành công nghiệp từ lâu và có nhiều tài liệu và kiến thức hiện có. Công nghệ Filament winding còn mới mẻ và đòi hỏi kiến thức chuyên sâu về kỹ thuật và vật liệu composite.

Uy tín và tính ứng dụng cũng là những yếu tố quan trọng. Cả hai công nghệ đều được ứng dụng rộng rãi trong nhiều ngành công nghiệp, nhưng xét về tính hiệu suất và khả năng sản xuất hàng loạt, công nghệ Spray up vượt trội hơn do quy trình nhanh chóng và dễ thực hiện. Tuy nhiên, công nghệ Filament winding lại phù hợp hơn cho các ứng dụng yêu cầu độ cứng và chịu được áp lực cao.

Công nghệ Spray up và công nghệ Filament winding cung cấp các ưu điểm và ứng dụng khác nhau. Nếu bạn cần sản xuất nhanh chóng và đa dạng hóa hình dạng composite, công nghệ Spray up là lựa chọn tốt. Trong khi đó, nếu bạn đang tìm kiếm sự chính xác và tính ứng dụng cho các ứng dụng chịu áp lực cao, công nghệ Filament winding là giải pháp tốt hơn.

So sánh công nghệ Spray up với công nghệ Hand lay up

Công nghệ Hand lay up là phương pháp truyền thống và phổ biến nhất trong việc gia công sợi thủy tinh. Trong công nghệ này, các sợi thủy tinh được cắt thành các mảnh nhỏ và sau đó được đặt bằng tay lên khuôn mẫu. Sau đó, một lớp keo polyester hoặc epoxy được thêm vào giữa các sợi thủy tinh để liên kết chúng lại với nhau. Quá trình này được thực hiện thủ công, do đó đòi hỏi kỹ thuật và kinh nghiệm để đạt được kết quả tốt.

Trái ngược với công nghệ Hand lay up, công nghệ Spray up sử dụng hệ thống phun sương bằng sợi thủy tinh và nhựa. Kỹ thuật này có thể nhanh chóng và hiệu quả hơn, đặc biệt là trong việc tạo ra các mặt phẳng lớn và không gian phức tạp. Trong quá trình spray, sợi thủy tinh và nhựa được phun lên khuôn mẫu đồng thời, và sau đó được lắp ráp và gia nhiệt để tạo thành sản phẩm cuối cùng.

Có một số lợi ích cơ bản khi sử dụng công nghệ Hand lay up. Do quá trình thủ công, công nghệ này cho phép người gia công linh hoạt trong việc tạo ra các sản phẩm có hình dạng và kích thước đa dạng. Công nghệ Hand lay up cũng phù hợp với quy mô sản xuất nhỏ và yêu cầu công nghệ gia công đơn giản hơn.

Tuy nhiên, công nghệ Spray up cung cấp nhiều ưu điểm vượt trội so với Hand lay up. Quá trình spray cho phép việc cung cấp sợi thủy tinh và nhựa đồng đều trên toàn bộ bề mặt khuôn mẫu, điều này tạo ra một sự mạnh mẽ hơn và đồng đều hơn trong cấu trúc composite. Hơn nữa, công nghệ Spray up làm giảm thời gian gia công, cải thiện hiệu quả sản xuất và giảm tối đa việc lãng phí vật liệu.

Dù vậy, việc lựa chọn công nghệ phù hợp phụ thuộc vào yêu cầu cụ thể của từng dự án. Công nghệ Hand lay up phù hợp với các sản phẩm có độ phức tạp thấp và quy mô sản xuất nhỏ. Trong khi đó, công nghệ Spray up thích hợp cho các sản phẩm có quy mô lớn và yêu cầu sự mạnh mẽ và đồng đều trong cấu trúc.

Dù công nghệ Hand lay up là phương pháp truyền thống và linh hoạt, công nghệ Spray up mang lại nhiều lợi ích vượt trội và hiệu quả cao hơn trong việc gia công sợi thủy tinh và nhựa. Quyết định sử dụng công nghệ nào phụ thuộc vào yêu cầu của dự án và quy mô sản xuất.

NAACO® Plastic JSC

Địa chỉ: Lô H19, Đường N1, KCN Nam Thuận, xã Đức Hòa Thượng, huyện Đức Hòa, tỉnh Long An

Hotline: (028) 73 066 247 | (028) 37 60 60 60

Email: info@naaco.com.vn

Fanpage: NAACO1997 – World Class Composite Panel Manufacturer